CHITUBOX助力Tipsy小批量3D列印藍牙Hi-Fi耳機

隨著3D列印技術的不斷發展與成熟,無形中已對許多行業產生了積極影響,如手辦,珠寶,牙科等,越來越多的3D列印應用案例在生活中大放異彩。

創必得作為3D列印行業的方案解決商,積累了近7年的行業資源與經驗,切實的感受到3D列印給我們生活帶來的變化。春節前後,我們接觸了藍牙耳機品牌Tipsy,並瞭解到他們如何利用3D列印技術小批量定制藍牙耳機。而創必得旗下3D列印預處理軟體CHITUBOX也説明他們優化了工作流程,節約成本的同時還提高了生產效率。

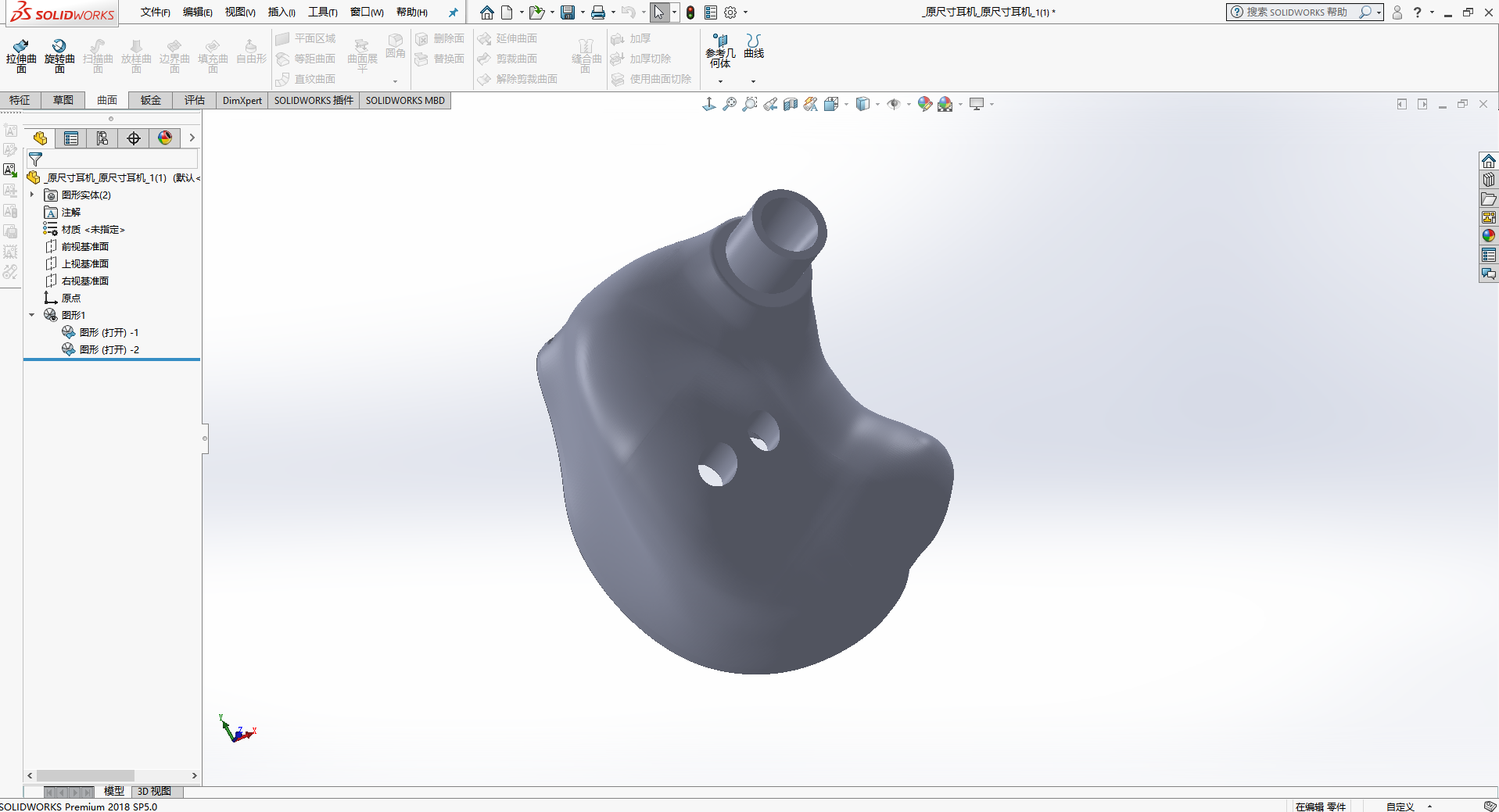

耳機在消費類電子產品中扮演者重要角色,其製作工藝也很廣泛,除了利用傳統注塑大批量生產外,常見的工藝還有車床,CNC,倒模,壓鑄,粉末冶金,鑄造等。隨著近幾年以Airpods為首的無線藍牙耳機風靡全球,龐大的市場也衍生出了終端使用者的定制化需求。今天,我們就來看看Tipsy是如何利用3D列印技術定制精美的藍牙Hi-Fi耳機,以及CHITUBOX在各個環節中起到的作用。

Tipsy在使用LCD光固化3D列印定制耳機前,一直是使用樹脂倒模工藝來製作耳機外殼,利用光敏樹脂的固化特性,經過修耳印,上蠟,倒瓊脂模,紫外燈固化外殼,傾倒未固化樹脂到清洗等步驟,最終獲得耳機外殼。

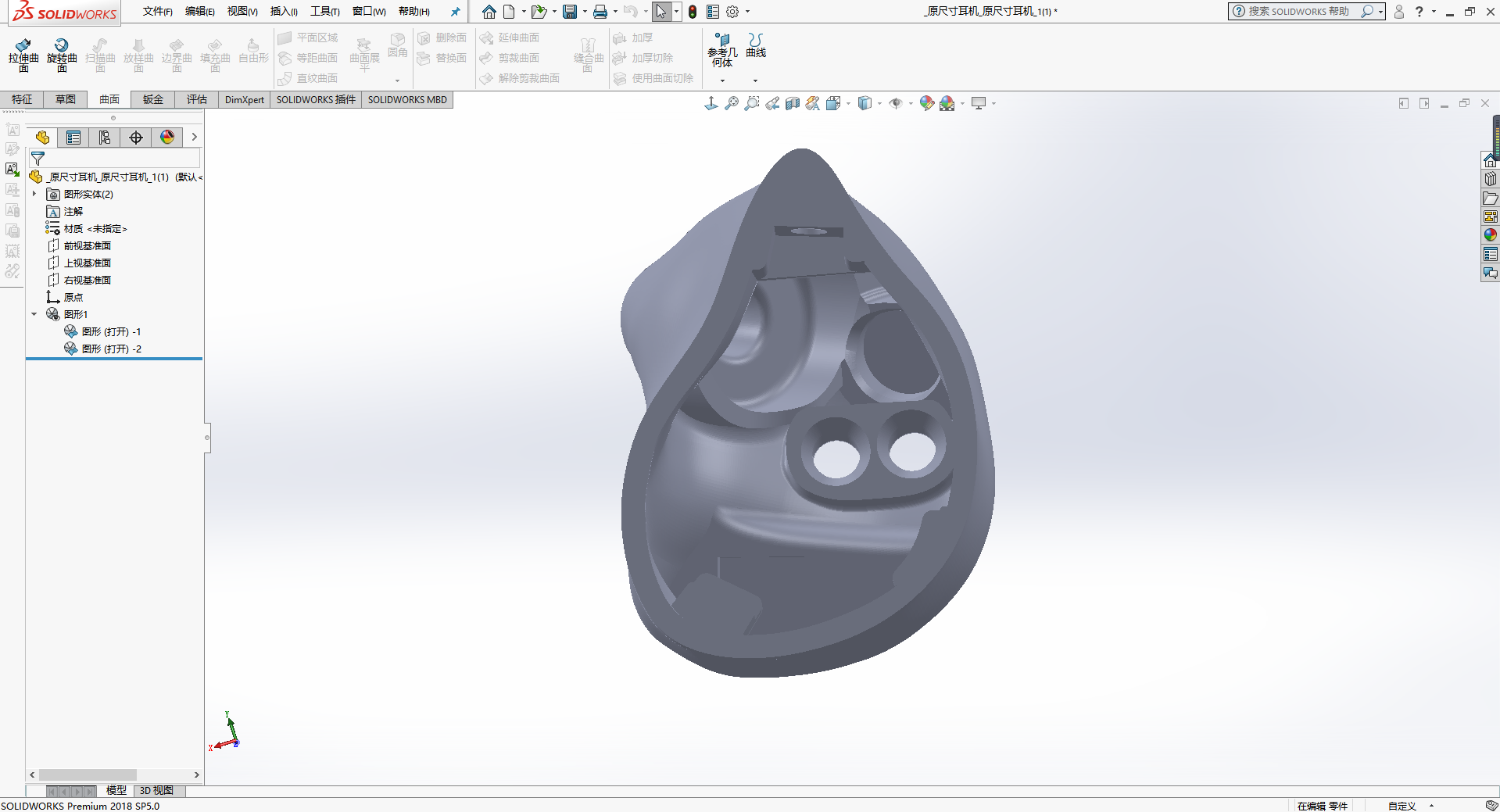

這種製作的方式有一些明顯的缺點。首先,耳機殼內部的結構難以實現複雜的定制化設計,不利於內部元器件的快速安裝,整體結構設計也影響了音質。其次,倒模製作外殼過程繁瑣,生產效率較為低下。

樹脂倒模可以做到和3D列印的外觀一致,卻難以實現內部複雜結構,3D列印的高度定制化可以說是的一大優勢,正好解決了Tipsy的痛點。

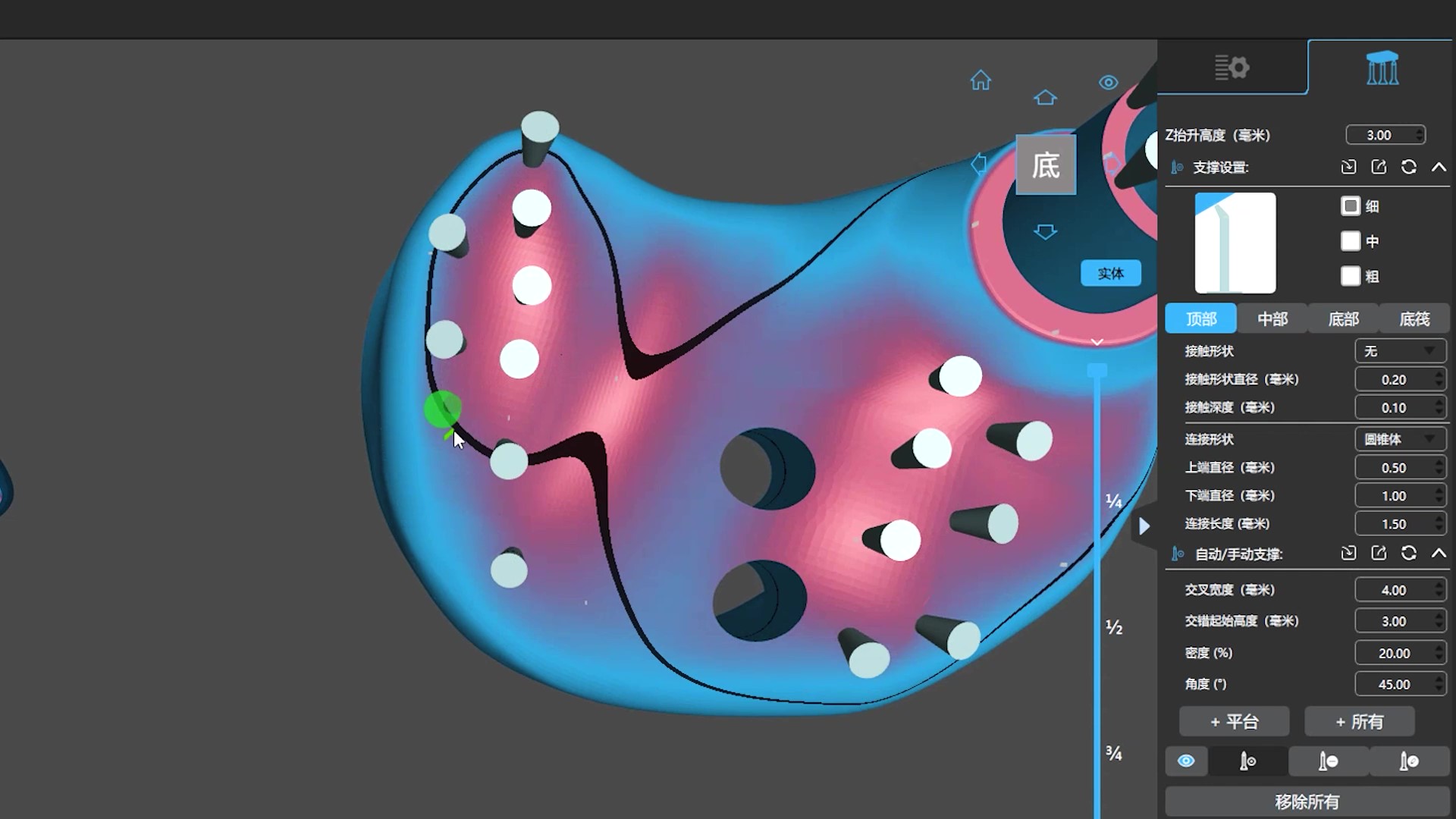

CHITUBOX的支撐編輯功能強大易用,Tipsy微醺可以針對耳機殼外形獨特的設計,手動添加最適合的支撐結構,確保列印成功率的同時,支撐拆除也十分方便,簡單的打磨即可進入組裝步驟。

利用CHITUBOX的複製功能快速複製模型,同時使用自動佈局功能,幫助他們提高平臺面積利用率,實現單次列印的最大的效率,更好的批量生產,這個功能在小模型和牙科中非常受歡迎。

利用3D列印,他們可以精確定制耳機殼內部結構,讓元器件的安裝更加方便。同時,他們能夠在設計耳機出音孔的時候,有更高的自由度。由於出音孔長短、粗細對耳機音質的影響極大,利用3D列印,他們可以設計任意的尺寸。這樣他們就能夠更簡單地設計出擁有更好音質的耳機結構。

此外,3D列印簡單的流程使得外殼的生產和組裝更加快捷。而且列印出來的耳機一致性較高,能夠極大地提升定制耳機的良品率,批量標準生產非常方便。

由於3D列印的品質受到材料和硬體等多方面影響,在剛剛轉向3D列印技術的一段時間裡,Tipsy嘗試了市面上在售的各種列印設備和材料,發現它們很難滿足自己的特殊需求,

最終他們也利用了chitu systems硬體,自行設計了LCD光固化印表機,並調配出更符合自己需求的樹脂。增加列印速度的同時(一次列印近35個耳機殼僅在一個多小時內就可以完成),也免去了列印完成後的上色過程(使用自行調配的有色樹脂)。

能與Chitu Systems硬體完美結合,且能對模型資料高效處理,都是Tipsy選擇CHITUBOX的理由。

創必得將不斷完善Chitu Systems主控系統和CHITUBOX軟體的優化,為行業帶來更多更強的3D列印功能體驗。

點擊下方圖片觀看視頻: