层厚对于光固化3D打印的影响

我们都知道,光固化3D打印是通过逐层叠加来生成一个模型。顾名思义,层厚是指模型固化时每一层的厚度。正是由于这种增材制作特性,每一层的层厚自然就决定了Z轴方向上的精度,尤其是对曲线和角度的影响更明显。

例如打印一个圆孔,切片软件CHITUBOX必须将圆形孔切割成多层,然后将它们堆叠在一起,这样就形成一个不光滑的边缘,看起来像楼梯。这就是所谓的梯阶效应,在曲率较大的曲面上变得更加突出。

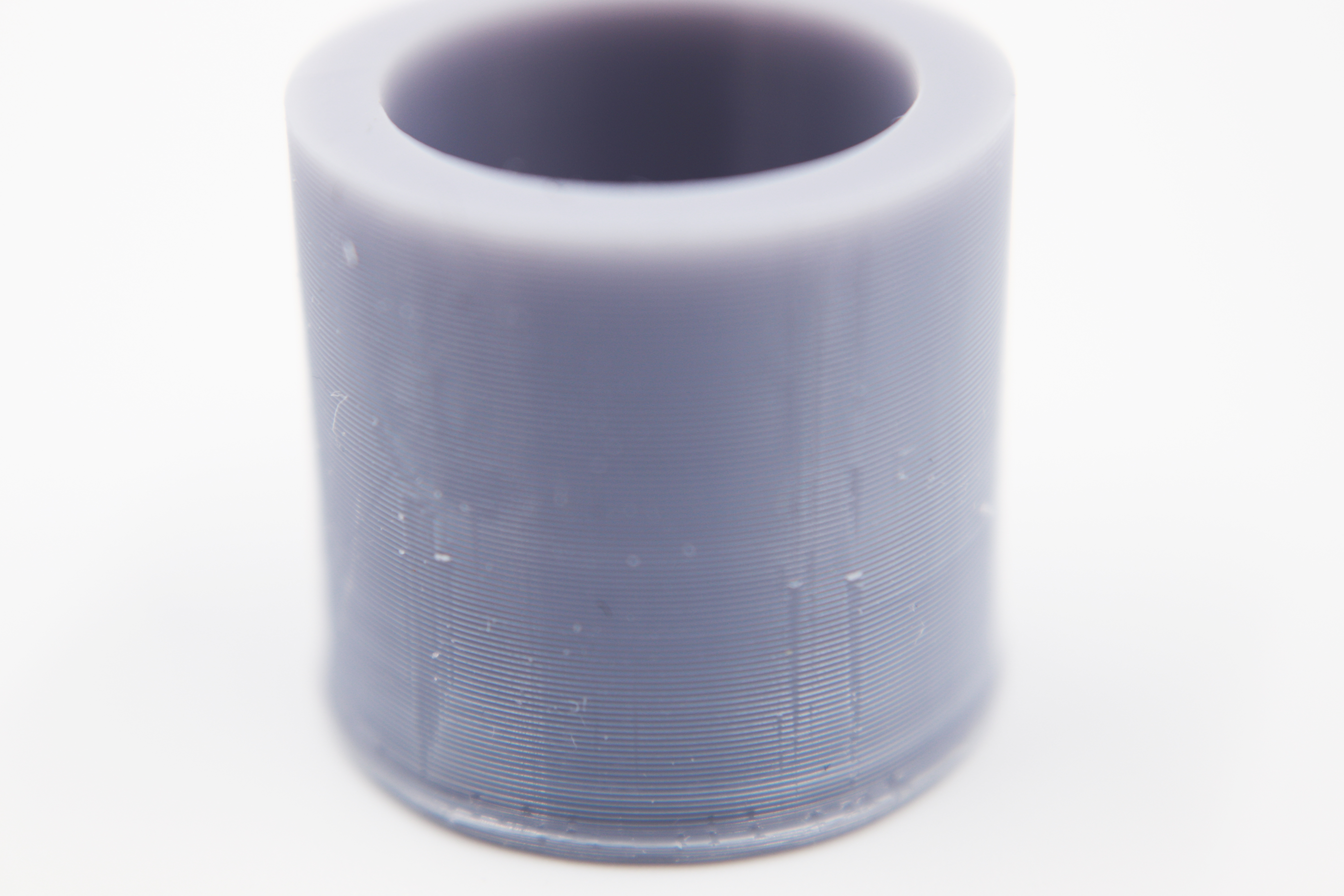

层厚0.2mm

层厚不仅影响打印质量,还影响打印时间。打印一个模型总的层数决定了模型打印质量,以及所需要的打印时间。层厚越薄,固定高度就会被切成更多层,导致打印时间更长。但相对地,层厚越薄,打印质量越高,模型表面更加平滑,Z轴垂直方向的细节呈现更加清晰。

这个时候,就需要在质量和速度之间权衡一个平衡点。一般来说,3D打印机的技术有别,他们能够打印的层厚区间也略有不同,有的打印机可以打印出更薄的层厚。层厚以毫米(mm)为单位,也可以用微米(µm)作为单位,最常见层厚设置是50µm (0.05mm)。

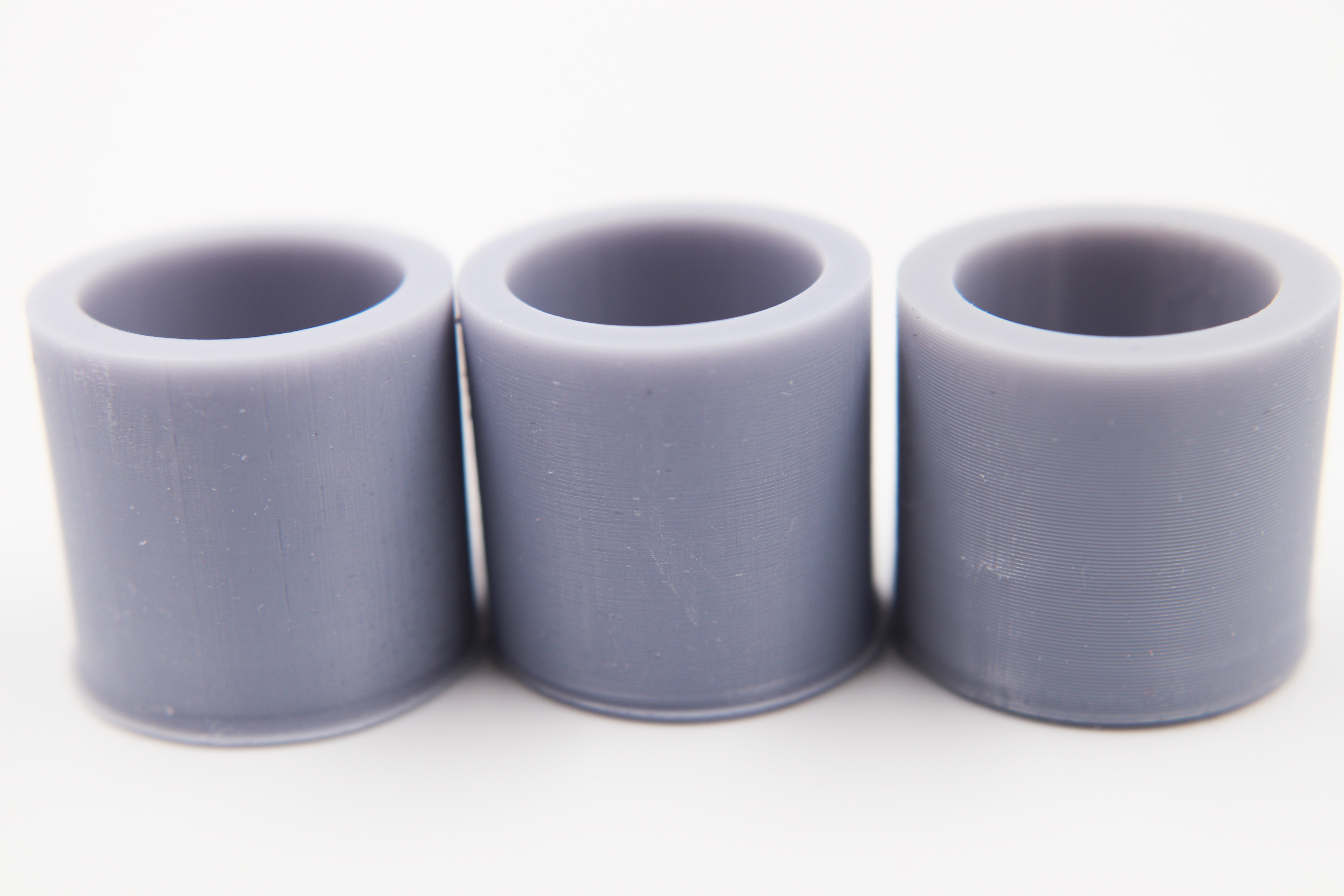

以下面的实测为例,可以很明显看出,模型表面质量在0.05mm、0.1mm以及0.2mm层厚设置下的表现。

层厚0.05mm(左)、层厚0.1mm(中)、层厚0.2mm(右)

这里要额外说明的是,0.2mm的层厚对于设置的3s曝光时间来说,无法在3s内使得层面完全固化,因此在成型平台上打印成功的仅有能在50s底层曝光时间下,充分得到曝光的6层底层。

为了验证导致打印失败的原因是否是因为正常层曝光不足,我们将正常层曝光时间提升到30s,可以成功打印出层厚为0.2mm中空圆柱。

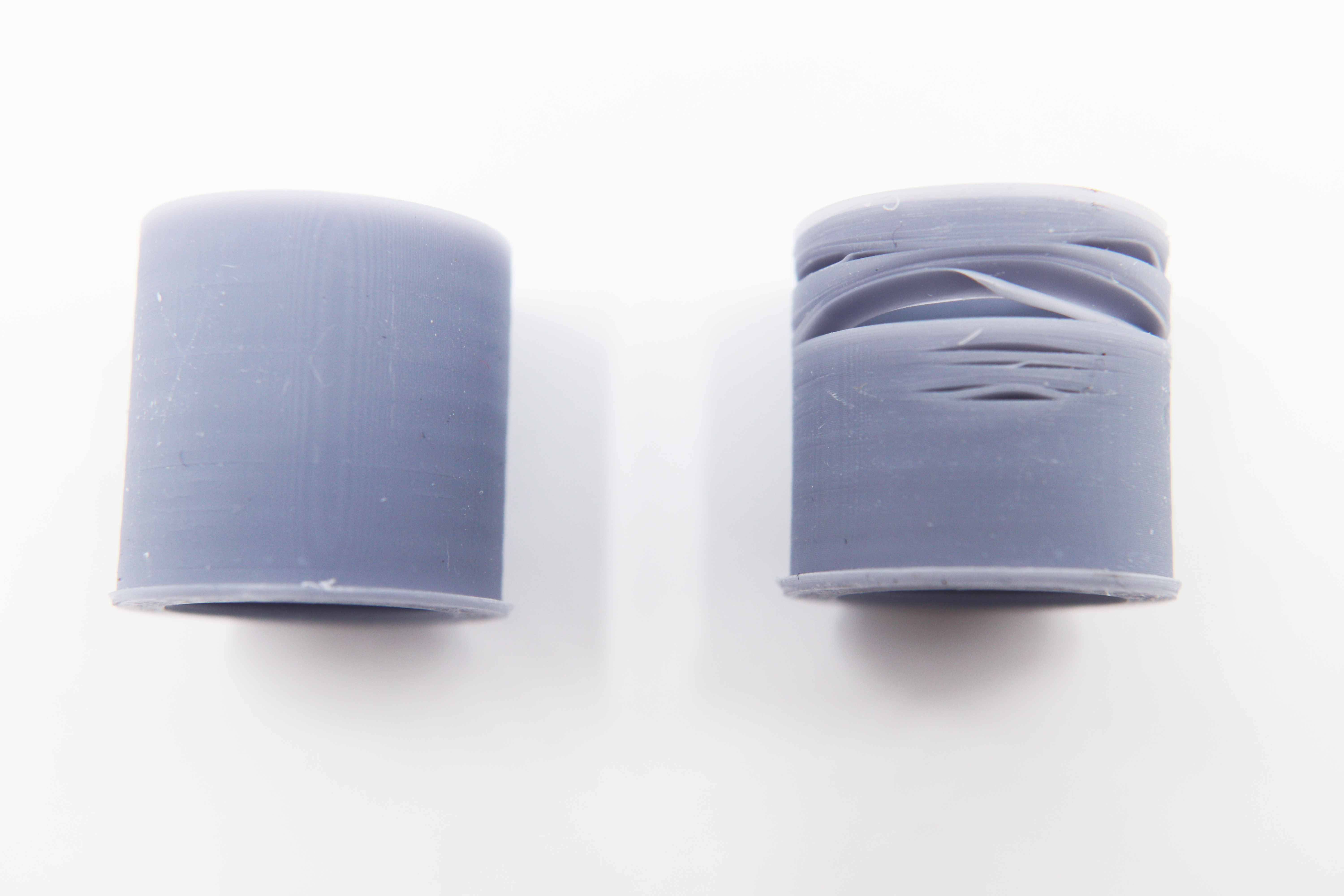

层厚对于光固化3D打印的影响,不仅仅只有精度和时间。如下图所示,如果机器的Z轴稳定不够,在较高的打印速度下(下图模型抬升速度100毫米/分,回程速度200毫米/分),较高的层厚会加剧不稳定,导致层面分离、残缺甚至偏移。

层厚0.1mm

层厚0.05mm(左)、层厚0.1mm(右)